Praca elektryka wymaga nie tylko wiedzy i doświadczenia, ale przede wszystkim pełnego zaufania do narzędzi, którymi...

Blog categories

Search in blog

Jest 54 produktów.

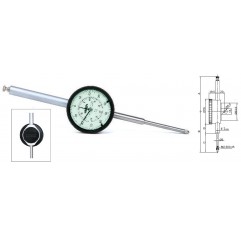

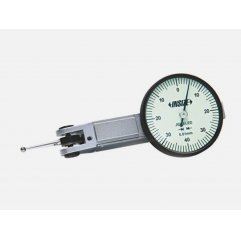

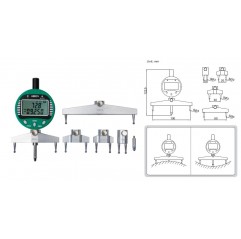

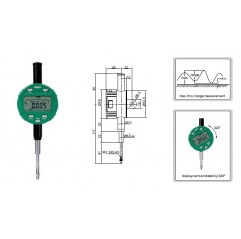

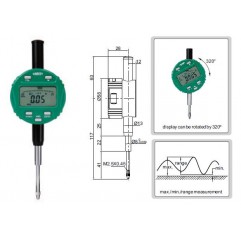

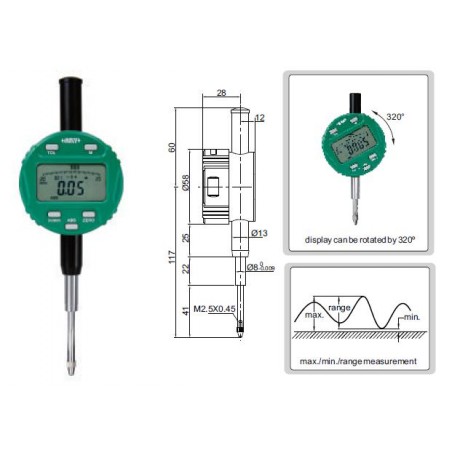

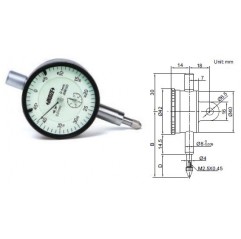

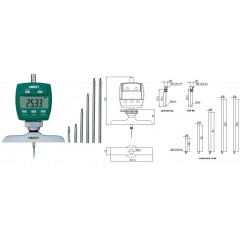

Czujnik zegarowy cyfrowy ze wskazaniem analogowym zakres 25,4 mm / 0,001 mm z uchem INSIZE (2103-25)

Czujniki zegarowe cyfrowe, elektroniczne i analogowe

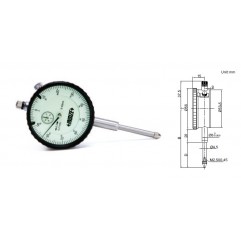

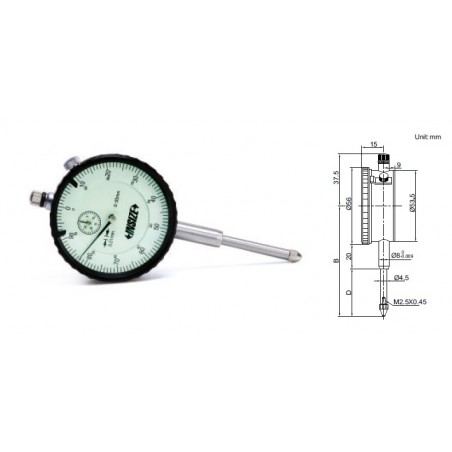

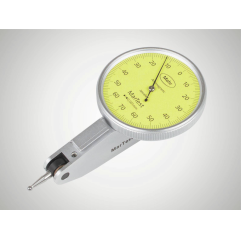

Czujniki zegarowe to niezbędne narzędzia pomiarowe wszędzie tam, gdzie liczy się najwyższa dokładność. Wykorzystywane w warsztatach mechanicznych, zakładach produkcyjnych, narzędziowniach oraz przez majsterkowiczów i monterów. Pozwalają mierzyć przemieszczenia liniowe z dokładnością do setnych części milimetra, kontrolować bicie promieniowe, współosiowość czy prostopadłość elementów. Czujnik mocuje się w statywie podstawce magnetycznej co umożliwia nam dokładny pomiar. Mierniki zegarowe wykorzystuje się przede wszystkim w pracach frezarskich jak i tokarskich podczas pomiarów bardzo dokładnych jak i przy ustawianiu narzędzi oraz przedmiotów w obrabiarkach oraz do sprawdzania maszyn.

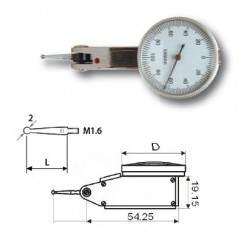

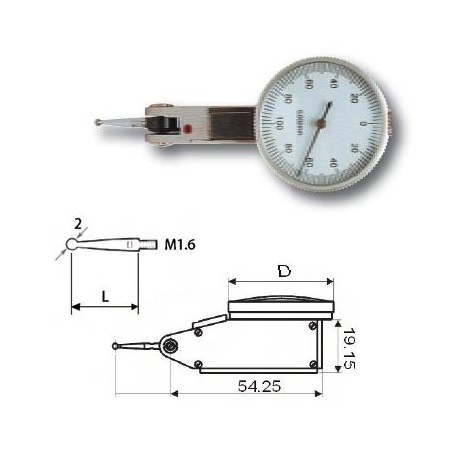

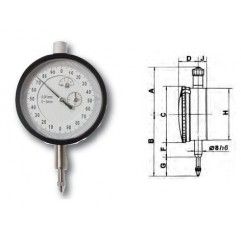

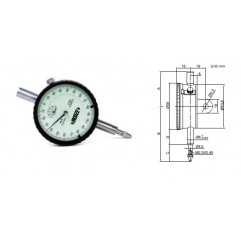

Czujnik zegarowy, nazywany również czujnikiem pomiarowym lub wskaźnikiem zegarowym, to urządzenie mechaniczne (lub elektroniczne), które rejestruje bardzo niewielkie zmiany położenia tłoczka wzdłuż jednej osi. Wynik prezentowany jest na tarczy z podziałką (najczęściej co 0,01 mm), umożliwiając bardzo dokładne pomiary.

Dla kogo?

Czujniki zegarowe są nieodzowne dla:

- tokarzy i frezerów, do ustawiania detali na maszynach CNC i konwencjonalnych,

- kontrolerów jakości, w procesach pomiaru i kontroli wymiarów,

- mechaników i ślusarzy, w precyzyjnym montażu i regulacji maszyn,

- hobbystów i majsterkowiczów, którzy cenią dokładność przy projektach DIY.

Jak używać czujnika zegarowego?

Do prawidłowego użycia czujnika potrzebne jest odpowiednie uchwycenie – najczęściej za pomocą statywu magnetycznego. Tłoczek czujnika musi swobodnie dotykać mierzonej powierzchni i przesuwać się wzdłuż niej. Odczyt wyniku następuje bezpośrednio z tarczy zegarowej (lub z wyświetlacza w wersji elektronicznej).

Najczęstsze zastosowania to:

- pomiar bicia promieniowego wałów i tarcz,

- kontrola równoległości i płaskości,

- sprawdzanie odchyłek wymiarowych w produkcji seryjnej.

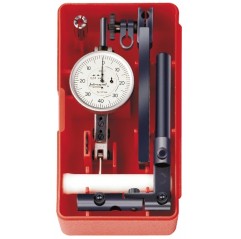

Czujniki zegarowe można stosować w zestawie z:

- statywami magnetycznymi i przegubowymi ramionami pomiarowymi,

- przymiarami i podstawami pomiarowymi,

- uchwytami tokarskimi i przyrządami kontrolno-pomiarowymi,

- maszynami pomiarowymi i urządzeniami ustawczymi.

Zakresy pomiarowe i dokładność

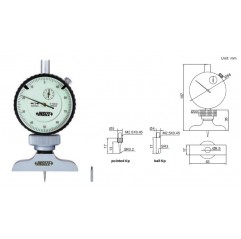

Typowe czujniki oferują zakresy pomiarowe od 0–10 mm do nawet 0–50 mm, z dokładnością pomiaru do 0,01 mm lub 0,001 mm (w przypadku wersji elektronicznych). Warto zwrócić uwagę na:

- zakres i podziałkę czujnika – im mniejszy podział, tym większa dokładność,

- powtarzalność wskazań – istotna przy seryjnych pomiarach,

- jakość wykonania mechanizmu sprężynowego i tarczy.

Jak działa skala czujnika zegarowego?

Tarcza czujnika zegarowego jest podzielona na 100 równych działek, z których każda odpowiada przemieszczeniu końcówki pomiarowej o 0,01 mm – w standardowych modelach – lub o 0,001 mm w przypadku czujników mikronowych (o wyższej rozdzielczości). Tę wartość nazywamy działką elementarną.

Typowy zakres pomiarowy takiego czujnika wynosi od 0 do 10 mm, choć dostępne są również modele o większym zakresie – np. 0–30 mm lub 0–50 mm.

Dokładność i margines błędu

W praktyce, przy pomiarach należy uwzględnić możliwe odchyłki odczytu, które mogą wynosić:

- od 0,5 działki w wąskim zakresie ±10 działek (czyli ±0,005 mm),

- do 2 działek w całym zakresie pomiarowym (czyli ±0,02 mm przy czujniku 0,01 mm).

Dlatego ważne jest, aby zawsze korzystać z czujników w dobrym stanie technicznym i odpowiednio skalibrowanych, szczególnie przy zastosowaniach wymagających najwyższej precyzji.